Cosa può fare Industria 4.0 nella plastica? Digitalizzazione e sostenibilità, per un settore produttivo florido ma “osservato speciale” in tema di ambiente e relativa percezione dei consumatori.

La plastica, infatti, è un materiale facilmente plasmabile: può essere fuso, pressato o estruso in diverse forme, come pellicole, fibre, tubi, bottiglie o elementi complessi. Ma soprattutto, è riciclabile e utilizzabile più volte. Ecco perché puntare sulle tecnologie connesse, in grado di ottimizzare i flussi, garantire processi e prodotti green e aumentare la competitività di queste aziende. Realtà che operano trasversalmente su molte filiere industriali, cogliendone e integrandone le sfide.

È fondamentale un riscontro agile e concreto alle richieste di sostenibilità, efficienza energetica e business continuity

La lavorazione delle materie plastiche negli anni è cresciuta notevolmente, diventando un vero e proprio pilastro del comparto manifatturiero italiano ed europeo. A chi si rivolge? Praticamente a tutti: dalle costruzioni all’elettronica, dall’automotive all’industria alimentare, dal packaging al biomedicale. La plastica trasforma idee in prodotti e semilavorati indispensabili nell’uso quotidiano.

Proprio questo utilizzo diffuso merita un’ulteriore riflessione sulla consapevolezza dei consumatori. Secondo Nomisma, infatti, gli italiani sono sempre più attivi in tema di comportamenti sostenibili. Il 41% degli intervistati limita gli acquisti di bottiglie di plastica e, quando possibile, privilegia prodotti green o dotati di etichette ambientali. L’imballaggio, insomma, è una voce commerciale decisamente rilevante: il 54% dei partecipanti alla survey evita di comprare prodotti con troppo packaging e il 47% preferisce il plastic-free. Il 92% dice di prestare attenzione alle cosiddette eco-label.

La prima risposta a tutte queste esigenze è nell’innovazione tecnologica, che permette alle aziende di produrre beni attraverso processi più sostenibili ed efficienti. Gli obiettivi sono principalmente legati a 3 driver: economia circolare, continuità operativa e monitoraggio smart. La digitalizzazione sottende tutte queste sfide, poiché permette ai produttori di adattarsi rapidamente alle richieste del mercato.

L’economia circolare si basa sull’efficienza delle risorse. In questo caso, trasforma i modelli produttivi che creano rifiuti in sistemi resilienti e sostenibili.

Le necessità, per l’industria della plastica, sono:

La capacità di garantire continuità al business, in qualunque condizione, fa la differenza in competitività e redditività. Oggi più che mai, identificare strategie per la business continuity permette di conoscere i rischi, mitigarne l’impatto e ottenere maggiore agilità.

L’evoluzione si basa su tre aspetti:

Quando si riescono a delineare i processi vitali di una realtà produttiva, si stabiliscono dunque le priorità e le mosse che permettono all’azienda di prosperare anche nei momenti critici.

Fare Industria 4.0 nella plastica, in definitiva, significa:

La convergenza digitale di sistemi IT e operation technology porta flessibilità, resilienza e visibilità attraverso la catena di fornitura.

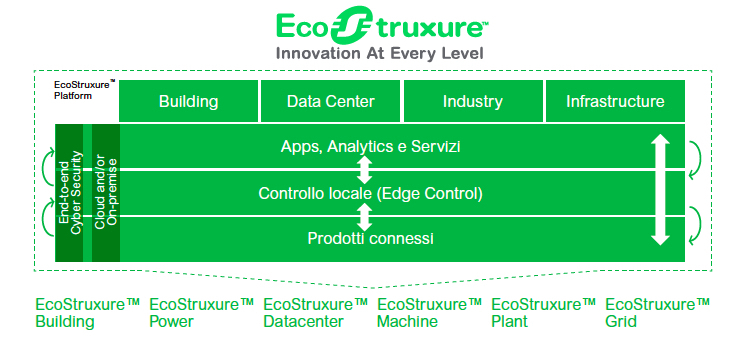

Energia, ambiente e processi produttivi guidano dunque la trasformazione digitale del settore plastica. La risposta tecnologica per realizzare tutto questo è negli ecosistemi integrati di Schneider Electric. Una piattaforma su tre livelli – prodotti connessi, edge computing, analytics e servizi – per interconnettere ed efficientare in modo personalizzato ogni attività.

I vantaggi della fabbrica connessa con EcoStruxure sono:

EcoStruxure guida l’avvento di Industria 4.0 nella plastica attraverso il controllo dell’intero processo e delle relative risorse: una gestione operativa più flessibile ed efficace degli impianti.