Cosa hanno in comune redditività aziendale, smart manufacturing ed efficienza energetica? Più di quanto si possa pensare, soprattutto in questo periodo economicamente incerto per l’industria globale. La priorità odierna è tutelare la salute e la sicurezza dei dipendenti, ma non dimentichiamo la grande sfida legata all’ottimizzazione dei costi e dei processi aziendali.

Parliamo di garantire produttività, abbassare i costi e aumentare i profitti. Questo paradigmatico obiettivo sottende la terza giornata virtuale degli Innovation Talks di Schneider Electric, lo scorso 25 giugno, focalizzata proprio sul legame tra digitalizzazione, efficienza e profitti in ambito industriale.

Già imprescindibile nell’era pre-covid, il tema della profitability assume oggi ulteriore rilevanza. Frontiere chiuse, ritardi nelle spedizioni, carenze in magazzino ed evoluzione della domanda: il progressivo “sgretolamento” della supply chain globale fa tremare anche i più solidi modelli di business.

Smart manufacturing, Industrial IoT e gestione dell’energia possono fare la differenza nel tutelare la “profitability” delle aziende in tempo di crisi

Come reagire alla crisi, sfruttando al meglio il capitale già investito? Risponde Sophie Borgne, Senior VP, Digital Plant LoB di Schneider Electric. “La proposta è identificare le aree di risparmio attraverso l’ottimizzazione dei consumi e delle risorse strategiche – spiega la manager francese -. Ci si arriva attraverso l’integrazione tra aspetti energetici e processi produttivi, che porta molteplici vantaggi in termini di redditività operativa ed efficienza”.

Come reagire alla crisi, sfruttando al meglio il capitale già investito? Risponde Sophie Borgne, Senior VP, Digital Plant LoB di Schneider Electric. “La proposta è identificare le aree di risparmio attraverso l’ottimizzazione dei consumi e delle risorse strategiche – spiega la manager francese -. Ci si arriva attraverso l’integrazione tra aspetti energetici e processi produttivi, che porta molteplici vantaggi in termini di redditività operativa ed efficienza”.

Partiamo dalle basi dell’industria digitale: le smart operations. Il passaggio dai normali processi industriali alla fabbrica connessa si gioca su tre livelli, dal generale al particolare:

Ottimizzare significa dunque associare a ogni risorsa aziendale una “gemella” digitale. Dal singolo asset all’intero impianto produttivo, fino alla supply chain: la convergenza tra OT e IT può aumentare del 30% l’Overall Equipment Efficiency (OEE).

La redditività aziendale deve guardarsi le spalle anche un’altra minaccia: i consumi energetici. Per intenderci, il 25% dell’energia complessivamente impiegata da una normale fabbrica serve per alimentare gli impianti della struttura (luce, HVAC, sicurezza, ecc.). La digitalizzazione, in questo caso, abbraccia con successo diverse soluzioni di building management.

Ma cosa accade al rimanente 75% dedicato ai processi industriali veri e propri? Ottenere efficienza e risparmio energetico, qui, significa combinare sapientemente tre aspetti:

Tutto questo è possibile affidandosi a un ecosistema smart di soluzioni integrate e integrabili.

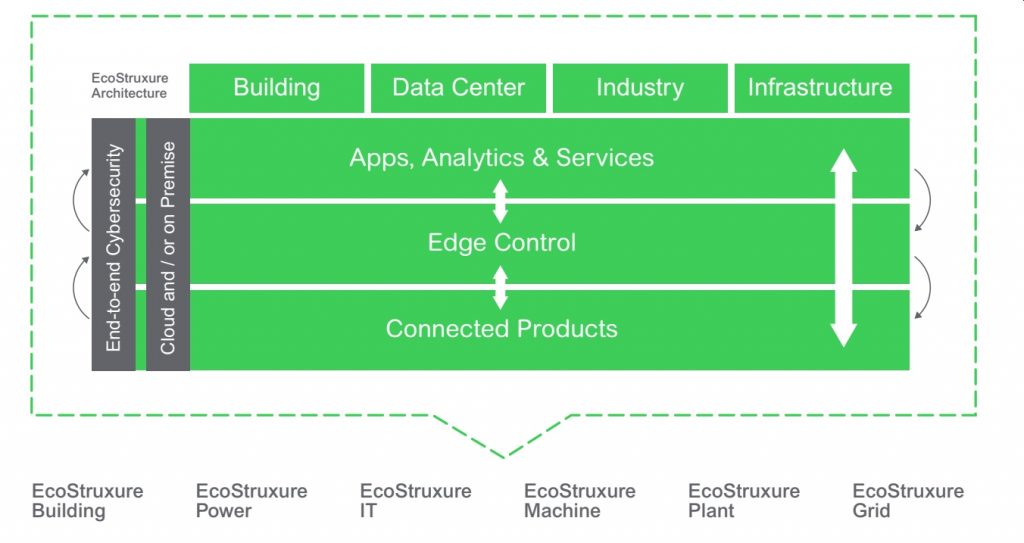

La ricetta di Schneider Electric per proteggere competitività e redditualità si chiama EcoStruxure for Industry. Un’architettura aperta, resiliente e pronta all’uso che porta l’innovazione digitale su tutti i livelli, dai prodotti connessi all’edge control, fino ad app, cloud e strumenti analitici. Accade così che prodotti come attuatori, smart meter e power meter siano in grado di monitorare flussi e consumi fino al livello dei singoli device in campo.

Questo significa avere a disposizione tutti i dati relativi agli asset industriali e alla gestione energetica della fabbrica connessa. L’integrazione si completa sfruttando la suite di software SCADA per controllare processi e consumi.

L’ultimo tassello dell’Industria 4.0 targata EcoStruxure “sposa” smart operations ed energia digitale. Dall’ulteriore connessione tra questi sistemi nasce un livello di analisi dei dati che consente di ottimizzare l’impiego di energia nel contesto delle operazioni. Informazioni preziose, che aiutano i clienti finali a controllare i consumi e i costi dell’energia a livello di processo.

“Torniamo a parlare di convergenza tra IT e OT – conclude Sophie Borgne -, con un corposo flusso di dati che passa attraverso standard aperti, sicuri e sostenibili. E con tutta l’intelligenza implementabile grazie alle soluzioni e ai partner di EcoStruxure, dal singolo asset alla struttura industriale nel suo complesso”. Ecco come rispondere alla crisi con sistemi produttivi interconnessi e facilmente adattabili alle mutevoli esigenze del mercato.