La continuità produttiva è una delle esigenze più sentite nel settore automotive insieme al rispetto e la velocità delle consegne. È necessario dunque che non ci siano fermi macchine e cali di produttività. Bridgeport – azienda che opera nella produzione di valvole per il settore automotive – ha deciso di rendere la propria fabbrica interconnessa e digitale per avere il pieno controllo dell’attività produttiva e gestirla nel migliore dei modi.

Per rispondere a queste esigenze, Bridgeport si è affidata a un partner come Schneider Electric che ha implementato soluzioni tecniche innovative e personalizzate per:

Tra le criticità emerse, la prossimità di corsi d’acqua artificiali che possono causare allagamenti dei cunicoli della cabina elettrica con conseguenti fermi macchina e cali di produttività.

Levian, azienda del gruppo specializzata nel settore antincendio, aveva la necessità di monitorare e poter gestire in tempo reale dei parametri elettrici di tutto l’impianto MT-BT. Schneider Electric ha proposto la piattaforma EcoStruxure Power composta da una base di prodotti connessi fino alla possibilità di leggere e analizzare e intervenire grazie applicazioni innovative.

È stata realizzata una cabina MT-BT con connessione in media tensione a 15 kV con una potenza installata di 400 kVA, equipaggiata con uno scomparto di media tensione tipo AT7-B, un trasformatore in resina tipo Trihal e un quadro di bassa tensione Prisma P.

Tutti i principali componenti elettrici della cabina sono dotati di apparecchiature comunicanti e i dati generati sono raccolti e concentrati sul gateway Comx’ 510 che è in grado di renderli disponibili sul proprio web server in modo facile e intuitivo oltre che di comunicarli verso dispositivi esterni in Modbus TCP/IP.

La piattaforma EcoStruxure Power si distingue per la possibilità di adottare protocolli di comunicazione standard come Ethernet e per la disponibilità di architetture testate e validate, già predisposte per lo scambio dei dati.

Essendo una soluzione scalabile e implementabile su tre livelli, è stato possibile aggiungere la realtà aumentata utilizzando l’applicazione EcoStruxure Augmented Operator Advisor.

A livello di hardware è stato sufficiente installare un server e posizionare un access point Wi-Fi in cabina per consentire la comunicazione tra macchinari e il tablet dato in dotazione all’operatore. L’operatore dispone una versione digitale dell’intera cabina e di tutti i componenti e può visualizzare in tempo reale dati, parametri e altri fattori chiave impostati dal cliente.

Questo consente di:

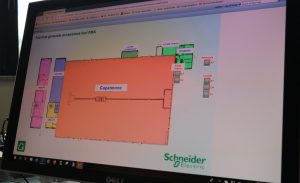

E’ stato implementato un Building Management System in grado di supervisionare l’apertura e la chiusura delle finestre del capannone, gestire l’illuminazione degli uffici e della reception e la climatizzazione all’interno degli ambienti uffici e laboratori.

E’ stato implementato un Building Management System in grado di supervisionare l’apertura e la chiusura delle finestre del capannone, gestire l’illuminazione degli uffici e della reception e la climatizzazione all’interno degli ambienti uffici e laboratori.

Il tutto controllabile attraverso un’interfaccia standard in grado di dialogare con tutti i sistemi già installati.

Tra le richieste dell’azienda Bridgeport, quella di monitorare il funzionamento e la capacità produttività delle macchine.

Sono stati installati dei quadri elettrici muniti di PLC M241 (TM241CE24T) che leggono i dati necessari – lo stato della macchina e il conta pezzi – dal quadro bordo macchina, tramite schede relè.

Le informazioni vengono poi inviate tramite comunicazione OPC UA al gestionale aziendale. Grazie a un analisi degli stessi è stato possibile ottimizzare la produzione rendendola più efficiente.

L’implementazione della soluzione EcoStruxure ha portato a:

EcoStruxure Augmented Operator Advisor per la cabina MT-BT: accelerare il controllo di eventuali guasti o malfunzionamenti e ridurre i tempi di fermata